우리는 지난 4편의 글을 통해 반도체 아키텍처의 거대한 흐름을 추적해 왔다. 허버트 사이먼의 복잡성 이론에서 시작하여 레베카 헨더슨의 아키텍처 혁신, 칼 울리히의 제품 아키텍처(모듈형 vs 통합형), 그리고 최근 AI 시대가 불러온 통합형으로의 회귀까지 살펴보았다. 흥미로운 점은 이러한 아키텍처의 논리가 단순히 제품 내부의 설계 도면에만 머무르지 않는다는 사실이다. 제품을 만드는 방식, 즉 아키텍처는 필연적으로 그 제품을 생산하는 비즈니스의 모습까지 바꾼다. 이번 5편에서는 반도체 설계 방식의 변화가 어떻게 산업 구조의 변화를 이끌어 냈는지 그 과정을 구체적으로 살펴보겠다.

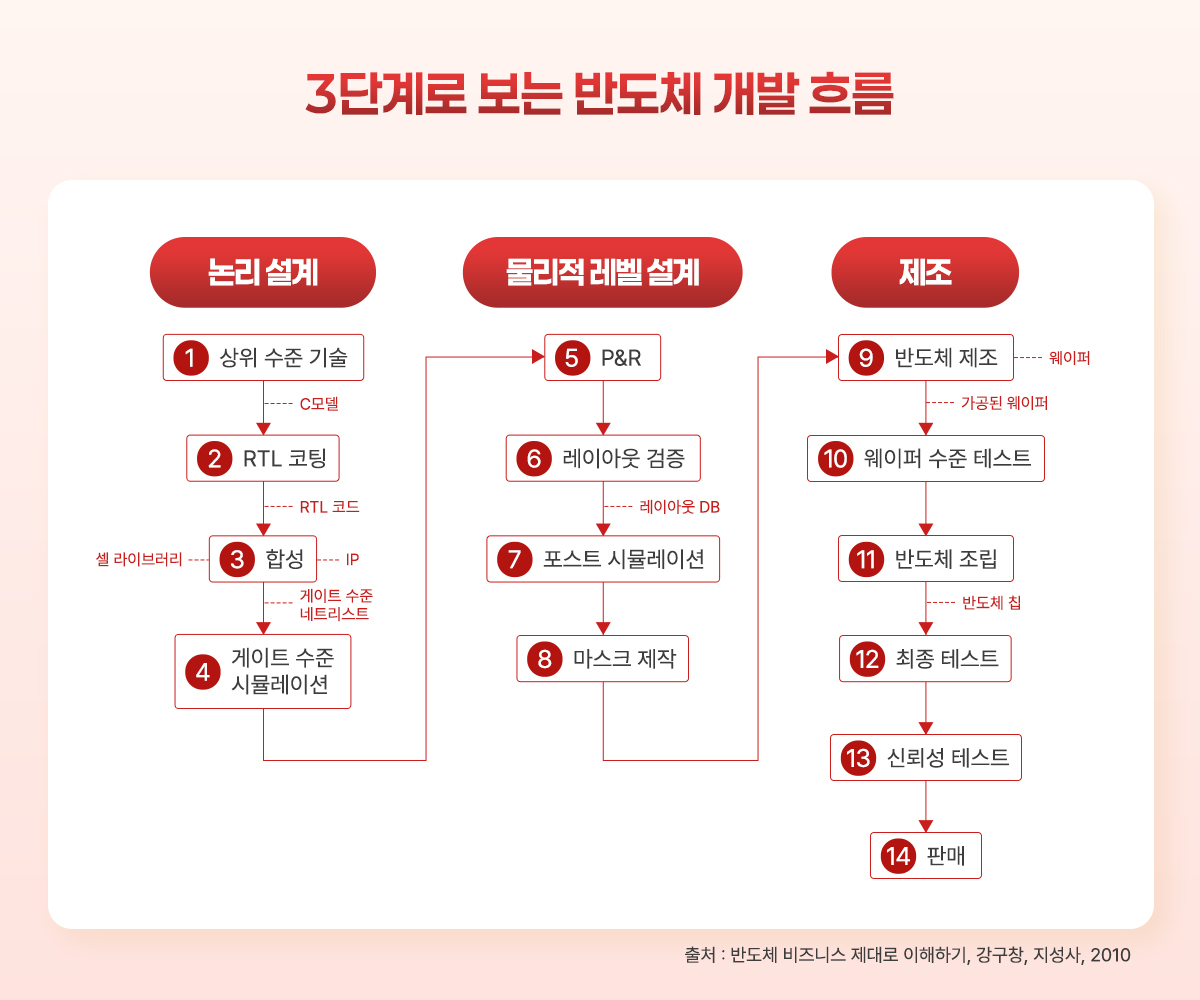

I 반도체 설계 및 제조의 흐름도

본격적인 분업의 역사를 이야기하기 전에, 반도체가 만들어지는 과정을 간략하게만 짚고 넘어가자. 무형의 아이디어가 어떻게 유형의 칩으로 변환되는지 그 흐름을 이해해야만, 훗날 이 거대한 과정이 어떻게 설계와 제조로, 즉 팹리스와 파운드리로 쪼개질 수 있었는지를 명확히 알 수 있기 때문이다.

[도표 1]에서 보듯, 반도체 개발은 크게 세 단계로 흐른다. 첫째, 시스템이 요구하는 연산과 기억 기능을 정의하고 전자회로를 구성하는 ‘논리 설계(Logical Design)’ 단계다. 둘째, 그 논리를 실제 실리콘 위에서 작동할 수 있도록 구체적인 트랜지스터의 배치와 배선으로 변환하는 ‘물리적 레벨 설계(Physical Level Design)’ 단계다. 셋째, 완성된 설계 정보를 마스크로 제작하여 웨이퍼 위에 회로를 형성하고 칩을 완성하는 ‘제조(Manufacturing)’ 단계다. 과거 IDM 시절에는 이 논리 설계부터 물리적 변환, 그리고 제조에 이르는 전 과정이 한 회사의 담장 안에서 하나의 긴 호흡으로 이루어졌다. 설계자는 공장 엔지니어와 수시로 소통하며, 설계 정보를 공정에 맞춰 조율(Tuning)해 나갔다. 즉, 설계와 제조는 물리적으로나 심리적으로나 분리될 수 없는 한 몸이었다.

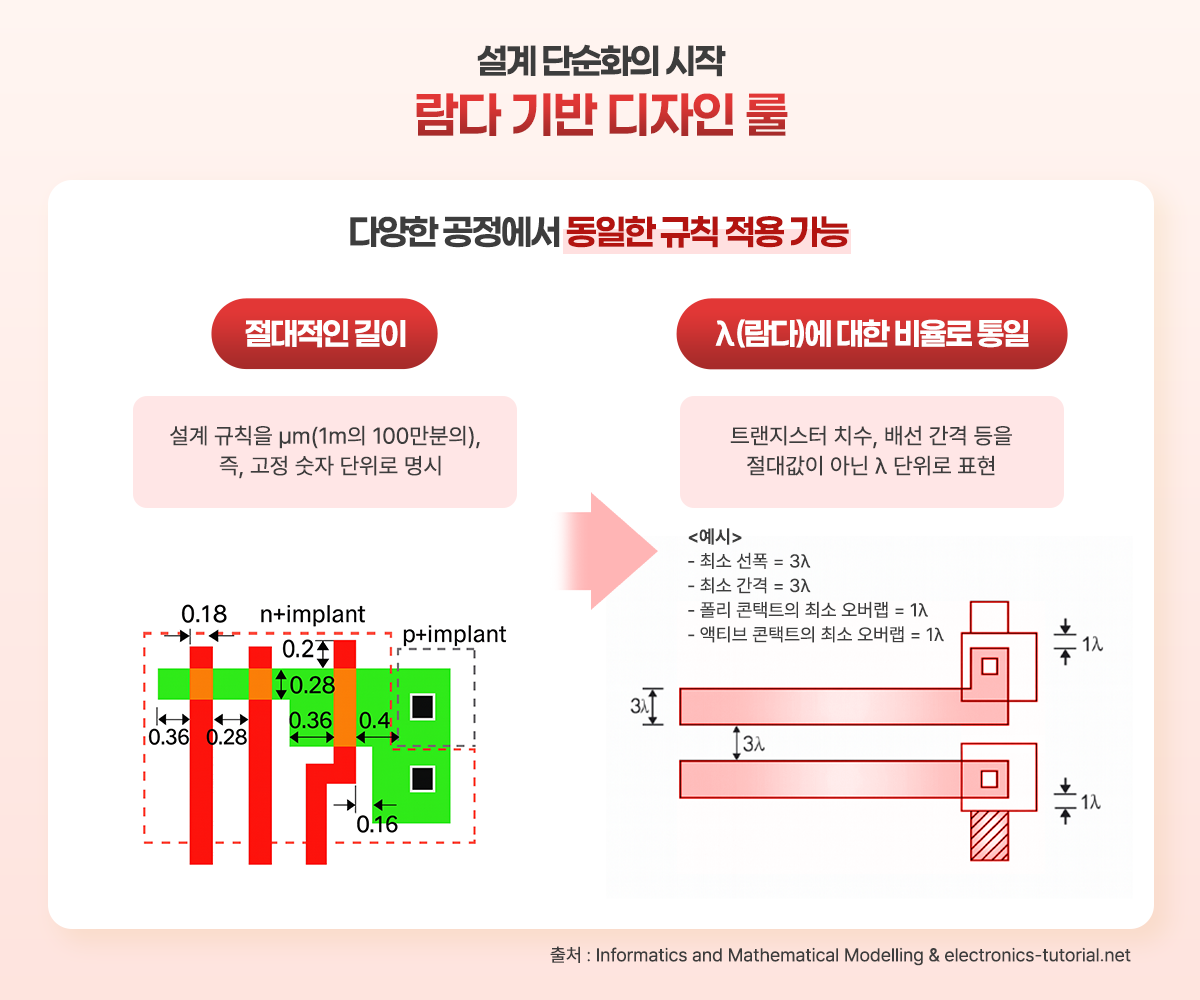

I 설계 단순화의 출발점, 람다 기반 디자인 룰

1970년대에는 칩 하나를 설계하기 위해 40페이지가 넘는 레이아웃 설계 규칙을 알고 있어야 했다. 엔지니어들은 창의적인 아이디어보다 복잡하고 까다로운 규칙들과 씨름하는 데 에너지를 쏟아야 했다. 이때 제록스 선행연구소 PARC에서 일하던 콘웨이(Lynn Conway)는 공장마다 제각각이던 수십 페이지의 복잡한 규칙들을 모두 폐기하고, 단 하나의 기본 길이 단위인 ‘람다(λ)’를 기준으로 재정의했다.

[도표 2]에서 보는 것처럼, 모든 수치를 절대적인 길이가 아닌 람다에 대한 비율로 바꾼 것이다. 이 람다 기반 디자인 룰은 방대한 디자인룰을 단 한두 페이지로 압축해 버렸다. 덕분에 엔지니어들은 복잡한 공정 제약에서 벗어나 자신의 아이디어를 실리콘 칩에 구현하는 데 집중할 수 있게 되었다. 아키텍처 관점에서 보자면, 설계와 제조 사이에 누구나 쉽게 접근하고 활용할 수 있는 ‘표준 인터페이스’가 비로소 완성된 순간이었다.

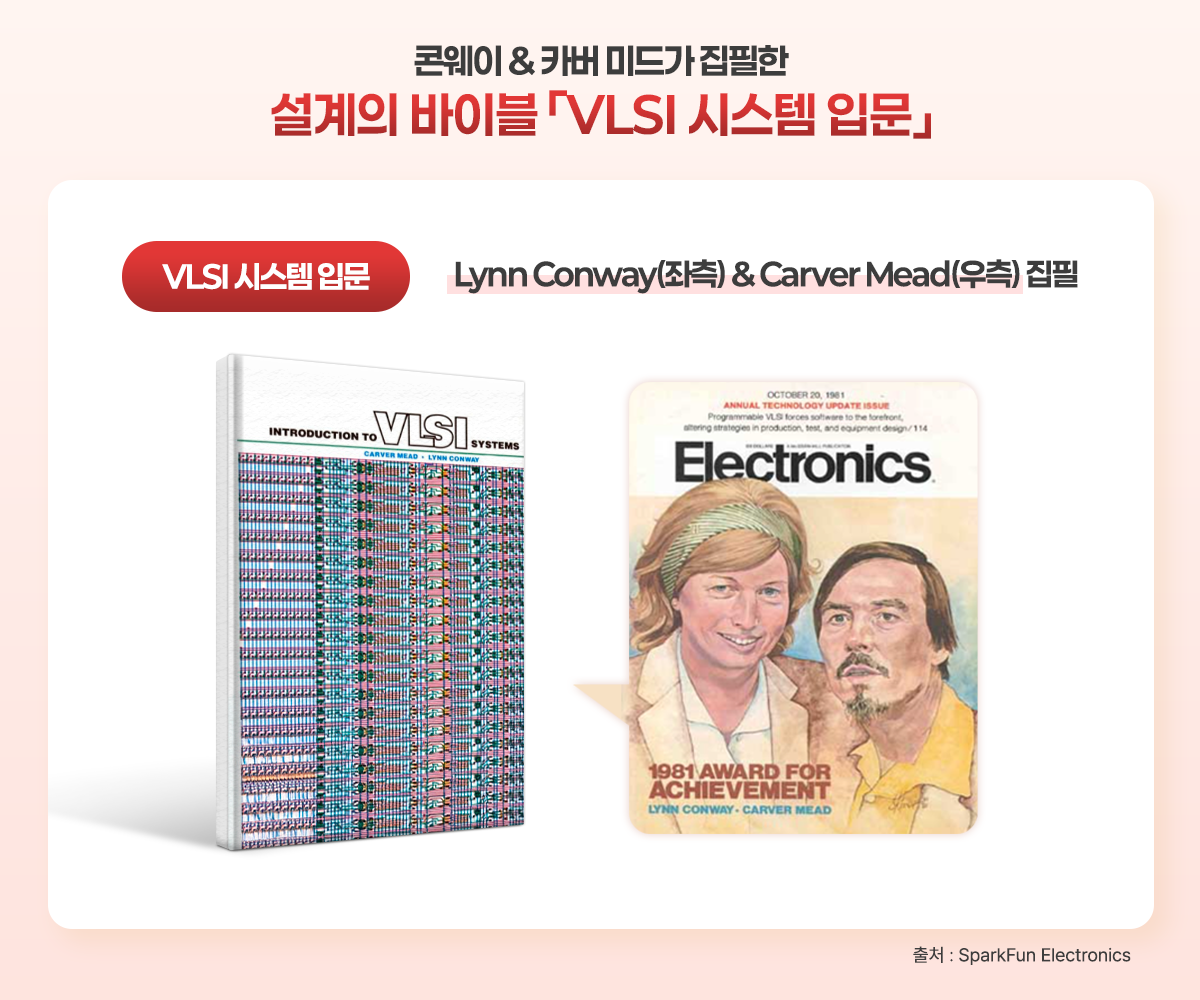

I 반도체 산업의 패러다임을 바꾼 한 권의 책

콘웨이는 여기서 멈추지 않았다. 그녀는 카버 미드(Carver Mead) 교수와 함께 ‘VLSI 시스템 입문(Introduction to VLSI Systems)’이라는 책을 집필했는데, 이 책은 훗날 반도체 설계의 ‘바이블’이 되었다. (도표 3은 VLSI 시스템 입문 책의 표지(좌측)와 린 콘웨이 및 카버 미드의 모습(우측) 참조)

1978년, 콘웨이는 이 책을 교재로 MIT에서 강의를 개설했다. 학생들에게 복잡한 제조 공정 대신 람다 규칙만을 가르치고, 직접 칩을 설계하게 한 것이다. 놀랍게도 공장에 가본 적도 없는 학생들이 만든 칩이 단 6주 만에 제작되어 배달되었다. 이것은 콘웨이의 단순화된 설계 방법이 실제로 작동한다는 것을 증명한 결정적 사건이었다.

이 성공에 힘입어 이듬해인 1979년, 콘웨이는 더욱 대담한 프로젝트를 감행했다. 당시 인터넷의 시조 격인 아파넷(ARPANET)을 통해 12개 대학 학생들의 설계 파일을 모아, 단 한 번의 공정으로 여러 종류의 칩을 동시에 찍어내는 프로젝트를 실행한 것이다. 이 혁신적인 시도는 반도체 산업에서 설계와 제조가 분리될 수 있음을 증명했다.

이 혁신적인 흐름을 예의주시하던 인물이 있었다. 바로 모리스 창(Morris Chang)이다. 그는 텍사스 인스트루먼트(TI) 시절부터 설계와 제조의 분리가 가져올 거대한 잠재력을 간파하고 있었다. 1985년, 대만 정부의 요청으로 공업기술연구원(ITRI) 원장으로 부임한 그는 이 아이디어를 실현할 기회를 잡았다. 대만 정부는 반도체 산업 육성을 위해 전폭적인 지원을 아끼지 않았고, 1987년 파운드리 기업인 TSMC를 설립하며 모리스 창에게 지휘봉을 맡겼다. 미드와 콘웨이가 닦아 놓은 ‘설계와 제조의 분리’라는 기술적 토대 위에서, TSMC는 고객이 누구든 설계도만 가져오면 칩을 생산해 주는 비즈니스 모델을 구현해 냈다. 모리스 창은 이를 두고 “반도체 산업을 제조업이 아닌 서비스업으로 재정의했다”라고 말했다.

I 설계와 제조의 분리, 팹리스의 등장

제조의 부담이 사라지자, 공장 없이 설계와 마케팅에만 집중하는 ‘팹리스(Fabless)’ 기업들이 본격적으로 생겨났다. 1985년 무선 통신 기술(CDMA)을 표준화한 퀄컴(Qualcomm)을 시작으로, 1991년에는 통신·네트워크 칩 분야의 브로드컴(Broadcom)이, 1993년에는 그래픽 처리 장치(GPU) 시장을 개척한 엔비디아(Nvidia)가 설립되었다. 이어 1997년에는 통합 칩 솔루션으로 성장한 대만의 미디어텍(MediaTek)이 설립되었다. 여기서 주목해야 할 점은 이들의 성공 방식이 단순한 주문형 반도체(ASIC)가 아닌 ‘특정 용도 표준 제품(ASSP, Application-Specific Standard Product)’이었다는 사실이다. ASIC이 특정 고객 한 곳만을 위한 ‘맞춤 정장’이라면, ASSP는 통신이나 그래픽 같은 특정 기능에 특화되면서도 삼성, LG전자 등 다수의 고객에게 팔 수 있는 고급 ‘기성복’과 같았다.

팹리스 기업들은 이 모델을 통해 막대한 개발비를 전 세계 수많은 고객에게 분산시켜 회수할 수 있었고, 강력한 ‘규모의 경제’를 달성하며 폭발적으로 성장했다. 미드와 콘웨이가 설계한 ‘기술적 모듈화’가 팹리스와 파운드리라는 거대한 ‘산업적 모듈화’로 확장된 것이다.

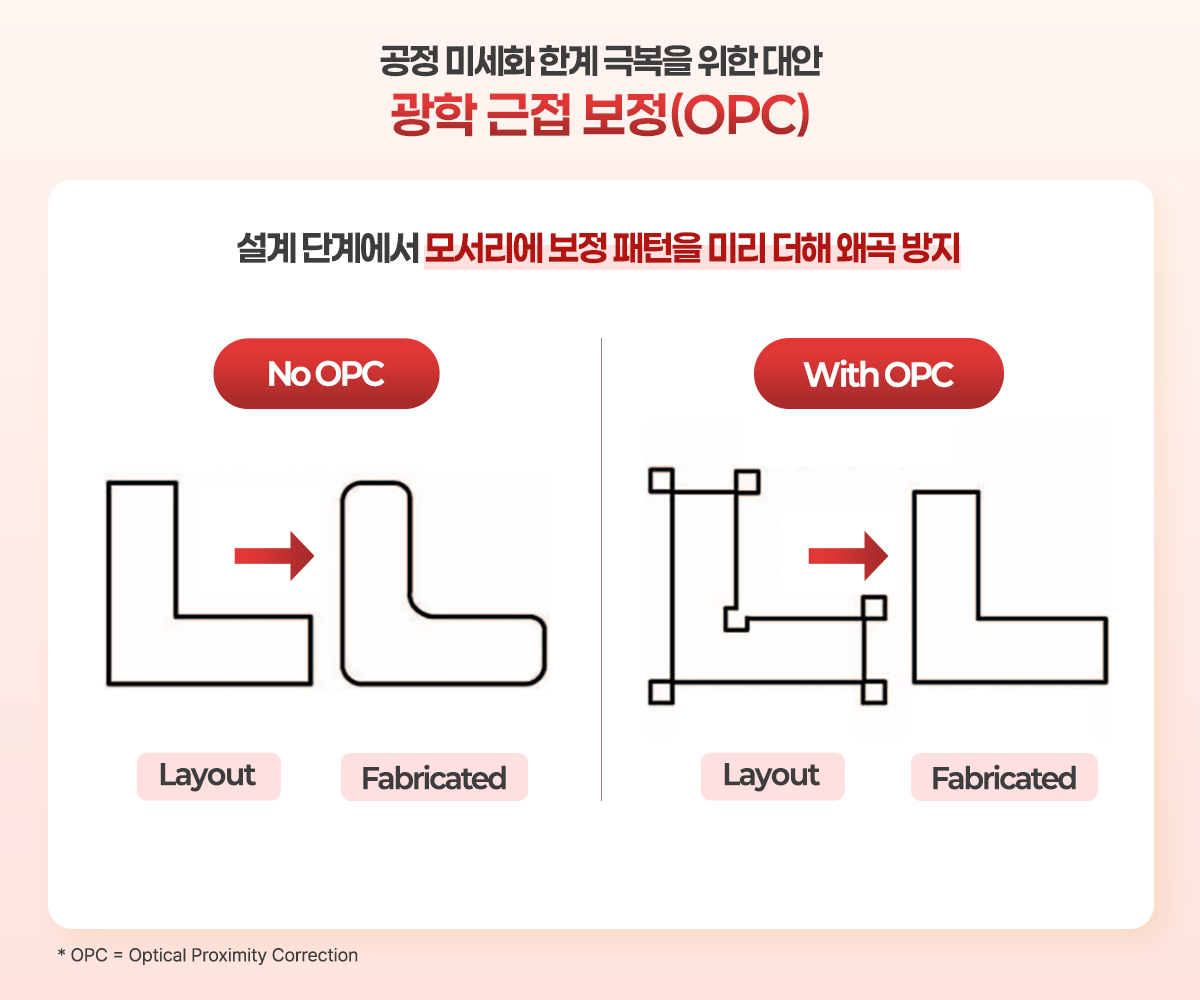

I 정밀 보정 요구 속에서 등장한 OPC

그러나 2000년대 들어 공정 기술이 나노미터(nm) 단위로 극도로 미세화되면서 이 완벽해 보이던 분업 구조에 균열이 생기기 시작했다. 이른바 ‘무어의 법칙’이 물리적 한계에 부딪힌 것이다. 빛의 파장보다 회로 선폭이 좁아지면서 빛이 회절하는 현상 등 물리적 간섭이 심해졌고, 설계도상으로는 완벽한 직각형이라도 실제 웨이퍼 상에서는 뭉개지거나 끊어지는 현상이 발생했다. 이를 해결하기 위해 단순한 디자인 룰을 넘어선 정교한 보정 기술이 필요해졌다.

[도표 4]은 이러한 현상과 해결책을 잘 보여준다. 왼쪽 그림(No OPC)을 보면, 설계상으로는 직각인 ‘L’자 모양이지만 실제 웨이퍼에 찍힌 모양은 모서리가 둥글게 뭉개져 있다. 미세 공정에서는 이런 왜곡이 칩의 불량으로 직결된다. 이를 막기 위해 오른쪽 그림(With OPC)처럼 설계 단계에서 미리 모서리에 뿔 같은 모양을 추가하여 빛의 회절을 역이용하는 기술, 즉 ‘광학 근접 보정(OPC=Optical Proximity Correction )‘이 필수적이 되었다. 문제는 이런 보정 작업이 파운드리마다, 공정마다 다르고 매우 복잡하다는 점이다. 즉, 파운드리가 제공하는 공정 레시피에는 문서화된 디자인 룰로 표현하기 힘든 막대한 ‘암묵지(Implicit Knowledge)’가 자리하고 있는 것이다. 단순히 설계 파일만 던져주면 칩이 나오던 시대가 저물고, 설계와 제조 사이가 다시 밀접한 연관을 가지게 된 것이다.

I 설계 & 생산을 잇는 디자인 하우스의 등장

이렇게 되자 새롭게 등장한 비즈니스 모델이 바로 디자인 하우스(Design Service Company이다. 대표적인 사례가 1998년 설립된 대만의 GUC(Global Unichip Corporation)이다. GUC의 창업자인 K.C. 쉬(Shih)는 “SoC(System on Chip) 시대에는 칩 하나에 너무 많은 기능이 들어가고 공정이 너무 복잡해져서, 단순한 툴만으로는 설계가 불가능하다”는 것을 간파했다. 팹리스 기업이나 스마트폰 제조사와 같은 시스템 기업들이 아이디어만 가져오면, GUC는 그것을 TSMC의 복잡한 공정에 맞게 최적화해 주는 역할을 자임했다.

GUC와 같은 디자인 하우스는 단순한 인력 파견을 넘어선다. 그들은 파운드리의 복잡한 공정 암묵지를 해석하여 고객들이 쉽게 사용할 수 있는 설계 환경(Workflow)을 제공하고, 파운드리 공정에 최적화된 IP 블록들을 미리 검증해 레고 블록처럼 통합해 준다. 마치 복잡한 법전을 일반인이 이해하기 쉽게 해석해 주는 변호사와 같은 역할이다. TSMC 역시 이들의 전략적 가치를 인정했다. 수많은 소규모 고객들을 일일이 대응하며 기술 지원을 하는 것은 비효율적이었기에, TSMC는 GUC에 지분을 투자하고 자사의 최신 공정 노하우를 공유하며 파트너로 삼았다. 이를 통해 TSMC는 제조에만 집중하고, 고객 지원과 설계 최적화는 디자인 하우스가 담당하는 새로운 분업 구조를 만들어냈다.

I 설계 & 제조, 분화를 거쳐 다시 통합으로

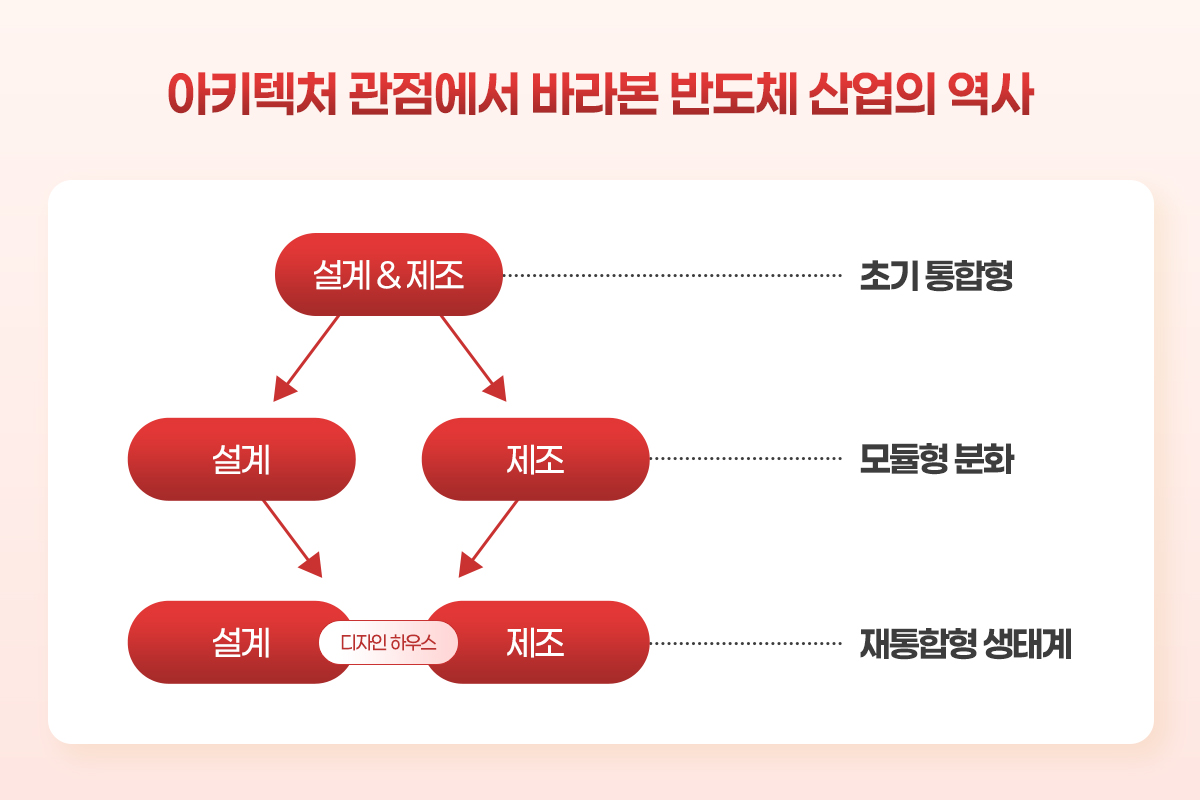

반도체 산업의 역사를 아키텍처 관점에서 회고해 보면 흥미로운 나선형 발전 과정을 발견할 수 있다.

- 초기 통합형: 설계와 제조가 한 몸이었던 IDM 시대.

- 모듈형 분화: 미드와 콘웨이의 디자인 룰 혁명으로 설계(팹리스)와 제조(파운드리)가 분리되어 폭발적으로 성장한 시대.

- 재통합형 생태계: 미세화의 한계로 인해, 디자인 하우스라는 ‘가교’를 통해 설계와 제조가 다시 긴밀하게 소통하고 조율(Tuning)해야만 하는 고도화된 협력 시대.

결국 오늘날의 반도체 산업은 미드와 콘웨이가 설계와 제조를 ‘분리’하여 산업의 양적 팽창을 이끌었다면, 이제는 물리적 한계를 극복하기 위해 그 둘을 다시 ‘연결’하는 새로운 아키텍처가 필요해진 것이다. 이는 제품의 기술적 특성(아키텍처)이 변하면, 그 제품을 만드는 산업의 구조(비즈니스 아키텍처)도 반드시 변한다는 사실을 이야기해 준다.

[LX세미콘 소식 바로가기]

LX세미콘 공식 뉴스룸

LX세미콘 공식 블로그

LX세미콘 공식 유튜브

LX세미콘 공식 페이스북

LX세미콘 공식 인스타그램