반도체 후공정, 패키징

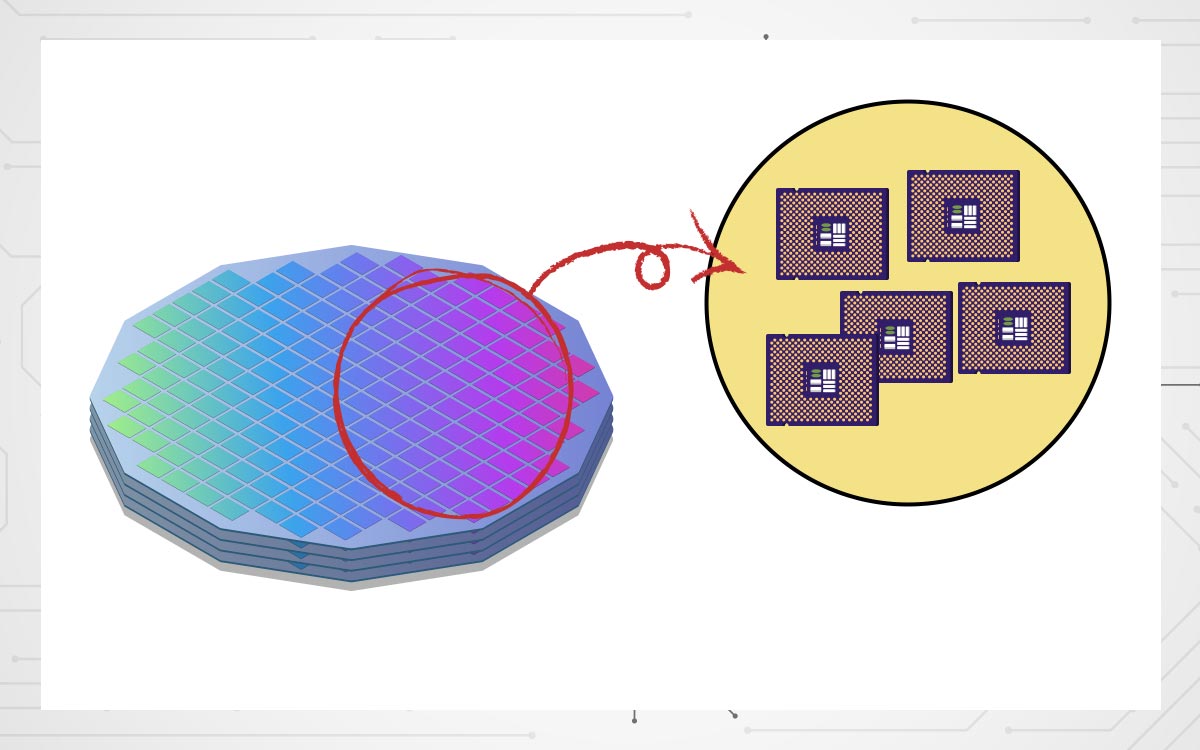

웨이퍼는 반도체 칩이 되기까지 세 번의 변화 과정을 거칩니다. 바닷가 모래로부터 얻어지는 잉곳을 잘라 웨이퍼로 만들고, 전공정을 통해 웨이퍼에 소자와 회로가 제조되고, 끝으로 웨이퍼가 개별 반도체 칩들로 분리되면서 비로소 반도체 칩이 됩니다. 여기까지가 전(前)공정, 여기서부터가 후(後)공정입니다.

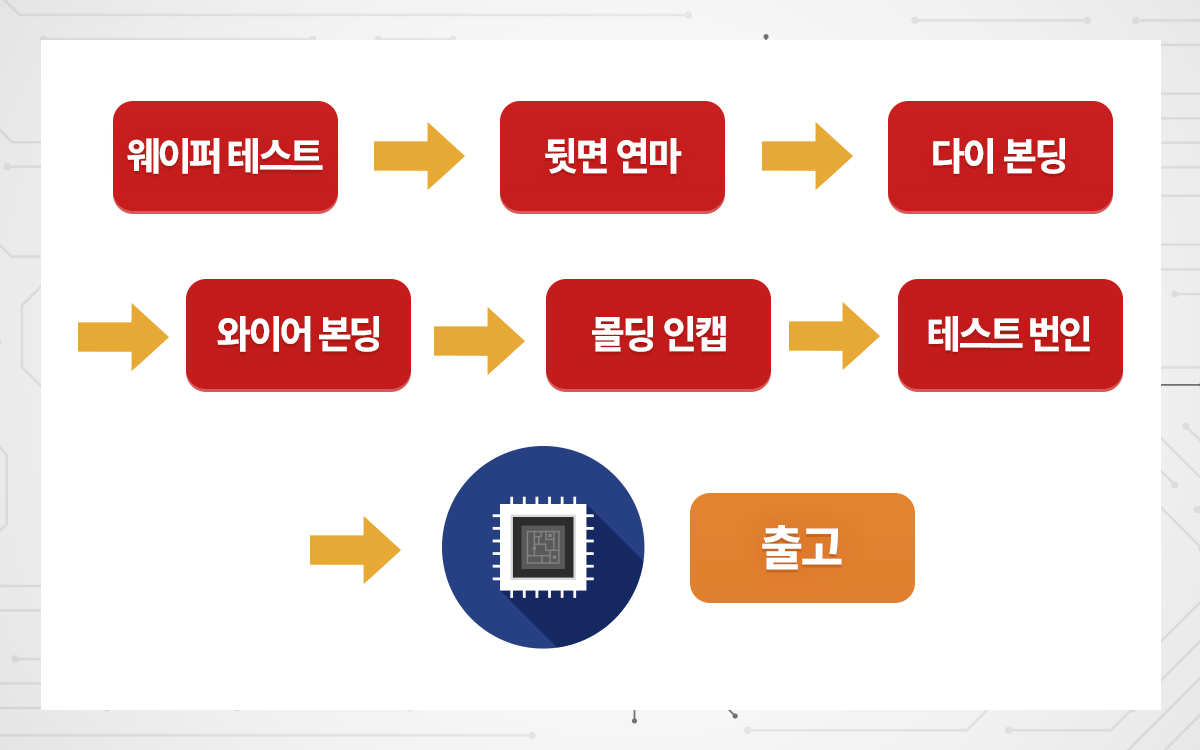

반도체 후공정인 패키징(packaging, encapsulation) 공정은 칩을 포장하는 과정에 해당합니다. 외부 환경으로부터 칩을 보호하면서 칩으로부터 외부로 전기적인 신호의 나들목 기능이 있어야 하죠. 물론 칩을 원활히 작동시키기 위한 전력의 공급도 가능하여야 합니다. 이에 더하여 칩으로부터 발생하는 열을 방출하고, 외부로부터의 전자기파나 다른 불필요한 에너지들을 차단하여야 합니다. 패키징 기능은 반도체의 성능과 함께 경박단소(輕薄短小)화를 지향하는 결정적인 분야로 반도체 칩에 못지않은 관심을 가지면서 발전하여 왔고 지금도 진행중입니다.

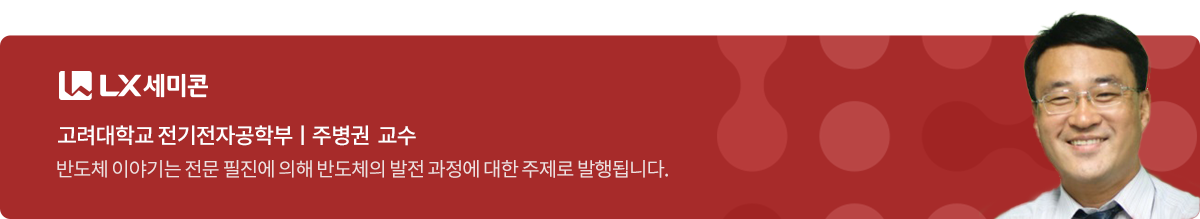

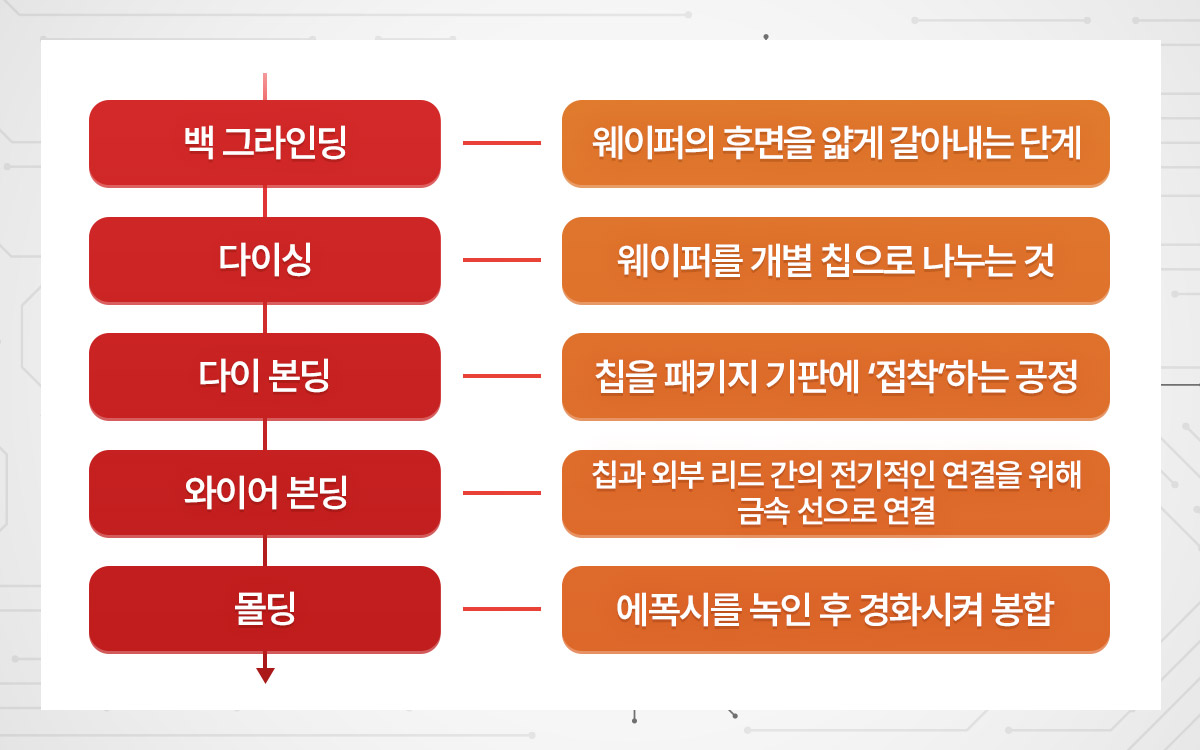

일반적인 패키징 공정은 백 그라인딩(back grinding) > 다이싱(dicing) > 다이 본딩(die bonding) > 와이어본딩(wire bonding) > 몰딩(molding) 순으로 진행됩니다. 이러한 공정들은 패키징 기술의 변화에 따라 그 순서가 바뀌거나 서로 밀접하게 연결되어 합쳐지기도 하죠.

패키징에는 크게 세라믹 판이나 금속 뚜껑을 붙여 봉합하는 밀봉(hermetic) 방식과 에폭시를 녹인 후 경화시켜 봉합하는 몰딩(molding) 방식이 있습니다. 패키징 기술과 재료의 발전에 따라 이제는 밀봉 방식보다는 대부분 에폭시 수지(Epoxy Molding Compound, EMC)를 이용한 몰딩 방식을 사용합니다. 이러한 몰딩 공정은 반도체 칩에 수지(resin)를 채우는 방식에 따라 이송 성형(transfer molding)과 압축 성형(compression molding)으로 구분됩니다.

백 그라인딩에서 몰딩까지

전공정 완료 후 웨이퍼 테스트를 마친 웨이퍼는 먼저 백 그라인딩을 시작으로 후공정을 진행합니다. 백 그라인딩이란 웨이퍼의 후면을 얇게 갈아내는 단계를 말합니다. 전공정을 거치며 오염된 부분을 제거하고, 칩의 두께를 줄이기 위함이죠.

백 그라인딩은 총 세 가지 세부 공정으로 나뉘어 진행됩니다. 먼저 웨이퍼에 테이프를 붙이는 테이프 라미네이션(tape lamination)을 진행한 뒤, 본격적으로 웨이퍼의 후면을 연삭(grinding)합니다. 그리고 웨이퍼를 테이프 위에 올려놓는 웨이퍼 마운팅(mounting)을 진행하지요. 웨이퍼 마운팅은 실질적으로 칩을 분리(chip saw)하기 위한 준비 단계이므로, 이를 다이싱 공정에 포함하기도 합니다.

웨이퍼를 개별 칩으로 나누는 것이 다이싱 작업이며, 이러한 웨이퍼의 개별칩화를 싱귤레이션(singulation)이라고 하고, 칩들을 개별적으로 잘라내는 것을 다이 소잉(Die Sawing)이라고 합니다.

칩 싱귤레이션에는 다양한 방법들이 있죠. 스크라이브 다이싱(scribe dicing)으로 반 정도 깊이로 웨이퍼 표면에 홈을 낸 다음에 부러뜨려서 개별 칩으로 분리하고, 블레이드 다이싱(blade dicing, blade sawing)은 블레이드를 두세 번 연속으로 이용하는 방식으로 빠른 시간 내에 많은 양의 웨이퍼를 잘라낼 수 있다는 장점이 있습니다.

연마 전의 다이싱(Dicing Before Grinding, DBG)에서는 1차 블레이딩을 실시한 후에 백 그라인딩으로 웨이퍼 두께를 얇게 조절하면서 칩이 분리될 때까지 연삭(grinding)을 계속해 나가는 방식입니다. 웨이퍼의 직경이 12인치로 늘어나고 두께가 얇아지면서 균열 등의 문제를 해결하기 위해 도입하였죠.

레이저 다이싱(laser dicing)은 WLCSP(Wafer Level Chip Scale Package) 공정에 적용하는데 주로 두께가 얇은 웨이퍼용으로 레이저를 웨이퍼의 스크라이브 라인에 쬐어서 가공합니다.

플라즈마 다이싱(plasma dicing)은 플라즈마 식각을 이용한 방식으로 친환경적이며, 웨이퍼 전체에 일시에 적용하기 때문에 칩당 싱귤레이션 속도도 빠릅니다. 웨이퍼의 두께가 100μm > 50μm > 30μm로 매우 얇아지면서, 개별 칩으로 분리하는 다이싱 방식도 브레이킹 > 블레이딩 > 레이저 > 플라즈마로 변천하고 있습니다.

다이싱 테이프에 붙은 칩들을 개별적으로 떼어내는 작업이 픽업(pick up)이고 픽업한 칩을 이를 패키지 기판에 놓는 것을 플레이스(place)라고 합니다. 픽 앤 플레이스(pick & place)라 불리는 두 동작은 모두 다이 본더에서 진행하죠.

다이 본딩은 칩을 패키지 기판에 ‘접착’하는 공정입니다. 종래의 방식에는 다이 본딩(die bonding, die attach)과 와이어 본딩이 있으며, 1960년대 말 IBM에서 개발한 플립 칩 본딩(flip chip bonding)을 시작으로 발전해 왔죠.

와이어 본딩의 초기에는 캐리어 기판으로 리드 프레임을 사용하였으나 인쇄 회로 기판(Printed Circuit Board, PCB)dl 주류가 되었습니다. 칩 위의 패드에 와이어를 연결하는 방식으로는 열압착식, 초음파식, 그리고 열과 초음파를 모두 이용하는 열초음파 복합식 등이 있죠.

플립 칩 본딩은 다이 본딩과 와이어 본딩의 결합으로 칩을 뒤집은 상태에서 아래로 향한 칩 위의 패드에 범프를 형성하고 용융과 냉각 과정을 거쳐 칩과 기판을 전기적으로 연결합니다. 이와 같이 칩과 외부 리드 간의 전기적인 연결을 위해 금속 선으로 연결하는 와이어 본딩, 와이어 대신 솔더 범프를 이용하는 플립 칩 본딩, 그리고 칩에 구멍을 뚫어 위아래 칩들과 인쇄 회로 기판 등을 상호 연결하는 실리콘 관통 전극(Through Silicon Via, TSV) 방식들로 발전하고 있습니다.

끝 단계인 몰딩에 있어서 주재료인 EMC(Epoxy Molding Compound)는 플라스틱의 일종으로, 수지라는 레진(resin) 계통의 물질에 필러와 경화제가 섞여 있습니다. 에폭시를 젤 상태로 녹여 점성을 낮춘 뒤 온도를 내리면서 경화시키죠. 경화 과정에서 인쇄 회로 기판이나 리드 프레임, 와이어, 웨이퍼 등과 강한 결합력을 가지는 열경화성 물질이 됩니다.

성형 방식으로는 일정 업력을 인가하여 에폭시를 좁은 통로로 이동시키는 이송 성형, 여기에 진공 상태를 제공하여 에폭시 균일도를 높이는 진공 성형, 그리고 에폭시의 이동 없이 젤 상태의 에폭시에 웨이퍼를 수직 하강(face down)시켜 공동(void)을 줄이는 진행하는 압축 성형 등이 있습니다. 성형 후 레이저 마킹을 하고 이에 더하여 솔더 볼을 마운팅하기도 하며, 웨이퍼 레벨 패키지의 경우 단일 패키지로 분리하는 등의 과정을 거치게 됩니다.

반도체 후공정, 측정과 평가

반도체 소자는 실로 다양하고 소자마다의 측정 및 평가법은 더욱 다양합니다. 즉, 웨이퍼로부터 칩이 만들어지고 칩들이 패키징 될 때까지 소재, 공정, 그리고 구조와 소자들의 특성 측정과 평가가 무수히 이루어지죠.

마지막 단계에서는 프로브 카드(probe card)로 반도체 칩과 테스트 장비를 연결하여 여러 전기적 성능들을 평가합니다. 그리고 번 인 테스트(burn-in test)로 사용 전 극한 환경에서 소자를 작동시키면서 성능 평가와 함께 과도 동작을 완화시키죠.

반도체의 평가는 생산 측면에서도 이루어집니다. 대표적인 인자가 수율이죠.

수율은 결함이 없는 합격품의 비율로 웨이퍼 한 장에 설계된 최대 칩의 개수에 대해 실제 생산된 정상 칩의 개수를 백분율로 나타낸 것으로 불량률의 반대 의미입니다. 즉, 투입한 양 대비 제조되어 나온 제품의 양의 비율이며, 수율이 높을수록 생산성이 향상됨을 의미하므로 반도체 산업에서는 수율을 높이는 것이 매우 중요하죠. 반도체는 초미세 소자와 회로들로 구성되므로 공정 중 어느 한 부분의 결함이나 문제점이 제품에 치명적인 영향을 미칠 수 있습니다. 따라서 높은 수율을 얻기 위해서는 공정 장비의 정확도와 청정실의 청정도, 그리고 공정 조건 등 제반 사항들이 뒷받침되어야 합니다.